Машина для прокатки арматурных каркасов LYGH-800: полностью автоматическое интеллектуальное решение для обработки арматурных каркасов в инфраструктурном строительстве

I. Основные преимущества: восстановление эффективности и стандартов качества для обработки арматурных каркасов

1. Резкий скачок эффективности: увеличение производительности в 6–8 раз и значительное снижение затрат

2. Строгий контроль точности: позиционирование ±1 мм и процент аттестации сварки более 99,5%

3. Интеллектуальная безопасность: управление Интернетом вещей + множественные меры защиты для беспроблемной эксплуатации и обслуживания

4. Низкие затраты на эксплуатацию и обслуживание: модульная конструкция и снижение затрат на обслуживание на 30%

информация о продукте

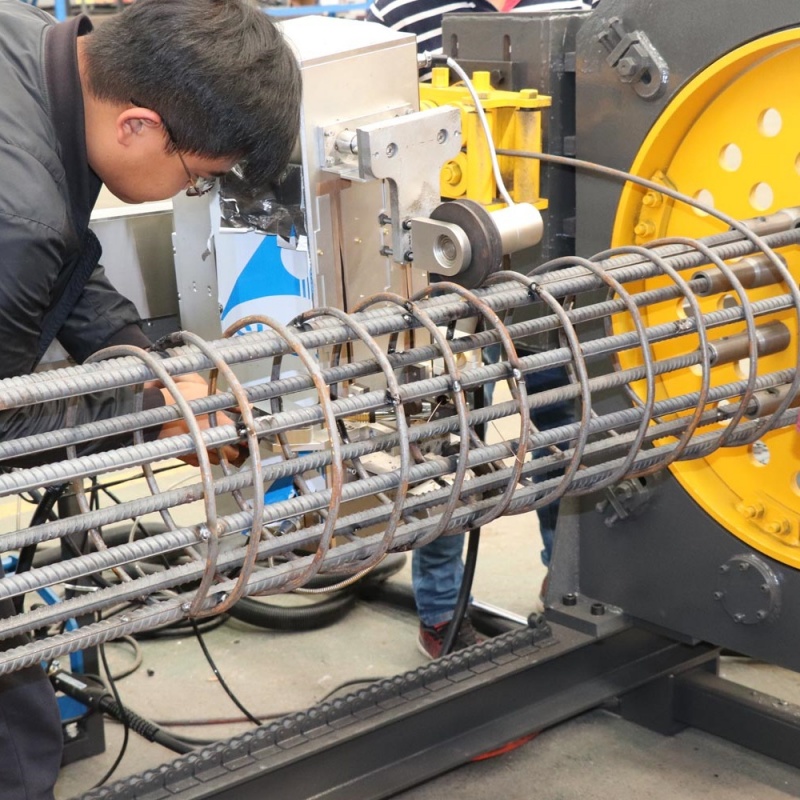

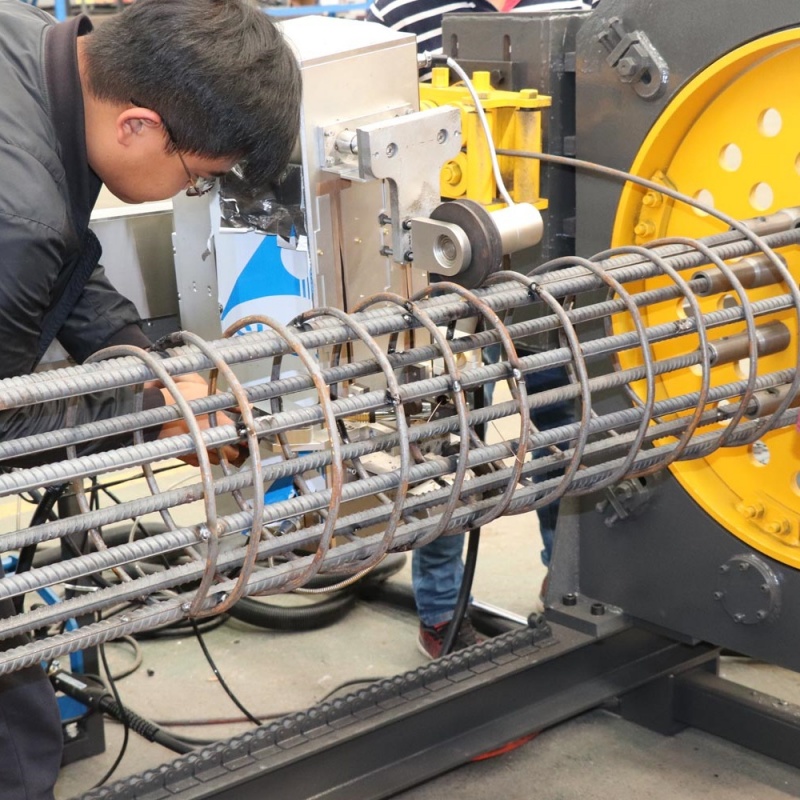

Станок для прокатки арматурных каркасов LYGH-800 — это оборудование нового поколения для обработки арматурных каркасов, разработанное совместно компанией Shandong Zhongji Luyuan Machinery и исследовательской группой университета. Разработанный специально для решения проблем в инфраструктурном секторе, таких как низкая эффективность, недостаточная точность и высокие риски безопасности при традиционной обработке арматурных каркасов, он стал основным технологическим оборудованием для таких проектов, как строительство свайных фундаментов мостов, тоннелей метро и фундаментов высотных зданий, используя свои основные преимущества: «полностью автоматическая работа, высокоточное управление и высокая адаптивность к различным сценариям».

I. Основные преимущества: восстановление эффективности и стандартов качества для обработки арматурных каркасов

1. Резкий скачок эффективности: увеличение производительности в 6–8 раз и значительное снижение затрат

2. Строгий контроль точности: позиционирование ±1 мм и процент аттестации сварки более 99,5%

3. Интеллектуальная безопасность: управление Интернетом вещей + множественные меры защиты для беспроблемной эксплуатации и обслуживания

4. Низкие затраты на эксплуатацию и обслуживание: модульная конструкция и снижение затрат на обслуживание на 30%

Модульная конструкция обеспечивает высокую универсальность основных компонентов, что позволяет проводить ежедневное обслуживание без привлечения специалистов. Кроме того, энергопотребление оборудования оптимизировано, что позволяет экономить на 15% больше электроэнергии по сравнению с аналогичным оборудованием. Стоимость последующего обслуживания на 30% ниже среднего показателя по отрасли, что обеспечивает значительную экономию средств при долгосрочной эксплуатации.

II. Технические параметры: адаптация к многосценарным потребностям обработки

III. Сценарии применения: охватывают всю сферу инфраструктуры

IV. Сервисная поддержка: гарантия полного цикла от поставки до эксплуатации и обслуживания

- предыдущий : Сварочный аппарат для прокатки стальных клетей стал стандартным оборудованием на высокоскоростных железнодорожных мостах.

- следующий : Производственная линия для резки, нарезания резьбы и полировки арматуры с ЧПУ: интенсивное интеллектуальное оборудование для обработки арматуры в инфраструктурном строительстве

Оставляйте свои сообщения

Сопутствующие товары