Станок для гибки стальных прутков с ЧПУ — полностью автоматизированное интеллектуальное оборудование, являющееся лидером инноваций в обработке стальных прутков.

Традиционная ручная обработка 1000 стандартных хомутов требует 8-10 человек для совместной работы в течение одного дня. Однако для работы на одном станке для гибки стальных прутков с ЧПУ достаточно 1-2 операторов, что позволяет обрабатывать 2000 стандартных хомутов в час, с максимальной суточной производительностью 12 000 штук, что эквивалентно рабочей нагрузке 10-15 квалифицированных рабочих. Согласно данным по применению станка на 23-м металлургическом химическом проекте компании Minmetals в Синьсане, после внедрения станка для гибки с ЧПУ WGT-D3 суточный объем обработки стальных прутков увеличился с 1 тонны до 10 тонн, а бригада из 2 человек может заменить традиционную бригаду из 20-30 человек, что позволяет сэкономить более 800 000 юаней на оплате труда по каждому проекту в год.

Станок для гибки стальных прутков с ЧПУ, являющийся ключевым оборудованием для интеллектуальной трансформации инфраструктурной и строительной отраслей, разработан специально для обработки арматурных стержней в таких областях, как строительные балки и колонны, ограждения мостов и муниципальные тоннели. Благодаря промышленной системе числового программного управления ПЛК и высокоточной сервоприводной технологии, он обеспечивает полную автоматизацию процессов выпрямления, фиксации длины, гибки и резки стальных прутков, полностью заменяя традиционный ручной способ гибки. Он решает проблемы отрасли, связанные с низкой эффективностью, большими колебаниями точности и значительными потерями материала при ручной обработке. В настоящее время он широко применяется в ключевых проектах, таких как 23-й металлургический проект компании Minmetals в Синьсанском химическом заводе и строительство моста высокоскоростной железной дороги, и стал стандартным оборудованием на интеллектуальных предприятиях по обработке стальных прутков.

Базовая конфигурация: модульная структура закладывает прочную основу для производительности.

Интеллектуальная система ЧПУ: оснащена промышленным ПЛК-контроллером и 10-12-дюймовым сенсорным экраном высокого разрешения, имеет встроенные более 500 наборов стандартизированных графических шаблонов для хомутов. Поддерживается настройка параметров одной кнопкой для прямоугольных, круглых, специальных и сложных 3D-хомутов. Новые операторы могут работать самостоятельно после 1 часа обучения. Высокопроизводительные модели совместимы с системой совместного управления BIM-MES, которая позволяет загружать данные о количестве и точности обработки в режиме реального времени для визуального управления ходом проекта и удовлетворения цифровых потребностей современного строительства.

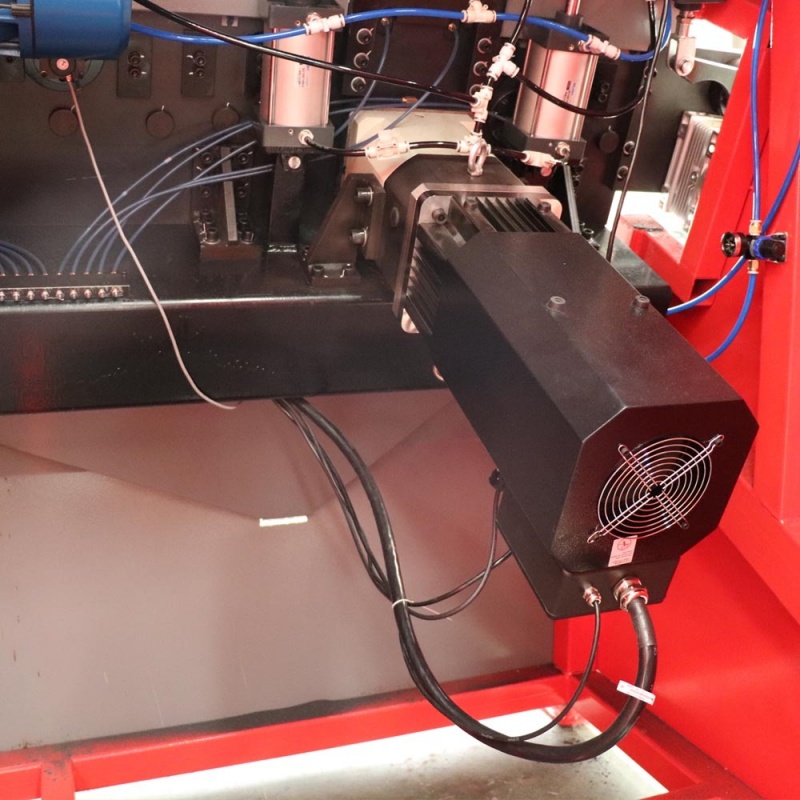

Блок высокоточной обработки: Используя систему двойных горизонтальных и вертикальных правящих колес в сочетании с 4 комплектами тяговых колес и мощными серводвигателями Dongling, он обеспечивает безнатяжное выпрямление рулонной круглой стали диаметром Φ5-Φ16 мм и деформированных стальных стержней. Точность выпрямления на 60% выше, чем у традиционного оборудования. Механизм гибки сердечника использует технологию закалки и отпуска высокомарганцевой стали, оснащен интеллектуальным 3D-механизмом гибки, что позволяет осуществлять двустороннюю гибку на 0-180°. Скорость гибки достигает 1050°/секунду, а погрешность одноточечной гибки контролируется в пределах ±0,5°, что значительно превосходит средний показатель по отрасли.

Эффективная вспомогательная производственная система: оснащенная двумя комплектами усиленных разгрузочных реек грузоподъемностью 2 тонны, она поддерживает двухлинейную синхронную подачу материала и может одновременно обрабатывать 2 стальных прутка диаметром Φ5-Φ12 мм. Производительность на 80% выше, чем у однолинейного оборудования. Некоторые модели оснащены механизмами автоматического возврата и перемещения материала, что позволяет гибко переключаться между режимами обработки хомутов, крюковых прутков и слябов, реализуя принцип «одна машина для многоцелевого использования» и значительно снижая инвестиционные затраты на оборудование.

Надежная система подшипников и защиты: корпус машины изготовлен методом цельносварной сварки утолщенных стальных пластин, а основные несущие элементы усилены закалкой. Машина может непрерывно работать 24 часа без сбоев в сложных условиях строительной площадки, таких как пыль и вибрация, с расчетным сроком службы 8-10 лет. Встроенные устройства аварийного торможения, защиты от перегрузки и очистки от масляных паров соответствуют стандартам экологичного строительства и безопасного производства.

Основные преимущества повышения эффективности: Многостороннее расширение возможностей для улучшения качества и повышения производительности.

1. Увеличение эффективности: прямое снижение затрат на рабочую силу на 80%.

2. Точность на уровне миллиметров: отсутствие доработок для обеспечения качества проекта.

3. Гибкая адаптивность: плавное переключение между различными сценариями.

4. Энергосбережение и долговечность: дальнейшее снижение эксплуатационных и ремонтных расходов на 30%.

Основные технические параметры

|

Параметр Элемент

|

Стандартная модель (серия SGW12D)

|

Модель высокого класса (серия WGT-D3)

|

|

Диаметр стального прутка для обработки

|

Однолинейный 5-13 мм; двухлинейный 5-10 мм

|

Однолинейный 5-16 мм; двухлинейный 5-12 мм

|

|

Диапазон углов изгиба

|

0-180° (двустороннее движение)

|

0-180° (Двустороннее изгибание, поддержка 3D-изгиба)

|

|

Точность обработки

|

Длина ±1 мм; угол ±1°

|

Длина ±1 мм; угол ±0,5°

|

|

Эффективность производства

|

1500-2000 штук/час (стандартные стремена)

|

2000-2500 штук/час (стандартные стремена)

|

|

Скорость тяги

|

80-100 м/мин

|

100 м/мин

|

|

Общая мощность

|

20-30 кВт

|

48-50 кВт

|

|

Габаритные размеры

|

8000×1600×1800 мм

|

8500×1800×2000 мм

|

Сценарии применения и послепродажное обслуживание

- предыдущий : Аппарат для сварки стальных каркасных роликов: полностью автоматизированное интеллектуальное оборудование, способствующее развитию инфраструктуры.

- следующий : Сварочный аппарат для проволочной сетки XGWJ-220: высокоэффективное интеллектуальное сварочное оборудование, расширяющее возможности инженерно-строительной отрасли в различных сценариях.