Интегрированный гибочный станок с ЧПУ для проволоки и прутков – это многофункциональное автоматическое оборудование для обработки стальных прутков, сочетающее в себе сервопривод, интеллектуальное управление и прецизионное оборудование. Он разработан специально для решения проблемы, связанной с необходимостью раздельных операций при традиционной гибке проволоки и прутков. Объединяя передовые технологии ЧПУ с реальными потребностями строительства, это оборудование реализует комплексную обработку всего процесса правки, резки и гибки прутков в бухтах и прямых прутков. Он позволяет гибко производить различные изделия, такие как скобы, крюки и прутки специальной формы, и широко используется в таких областях, как жилищное строительство, мосты, туннели, заводы сборных конструкций, а также центры обработки и распределения стальных прутков. Это основное оборудование для повышения эффективности операций по гибке стальных прутков в бухты и снижения производственных затрат.

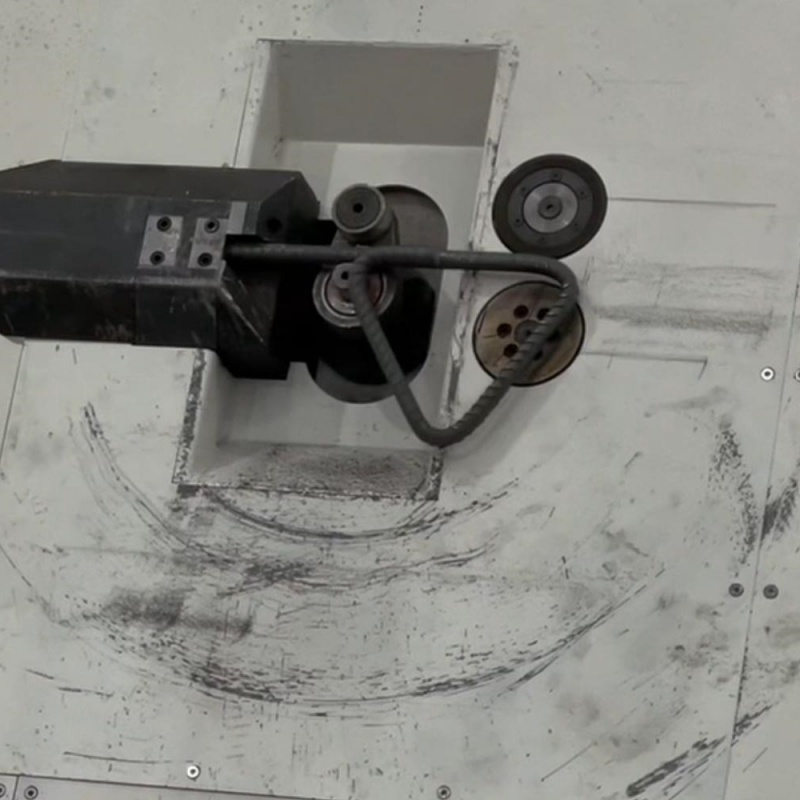

![автоматический гибочный станок автоматический гибочный станок]()

I. Основная структура и рабочий процесс

Оборудование имеет модульную интегрированную конструкцию и состоит из шести основных модулей: двухрежимной системы подачи, интеллектуальной системы правки, системы прецизионной резки, системы многомерной гибки колец, системы сортировки готовой продукции и системы ЧПУ. Благодаря интеллектуальным связям, обеспечивается плавное переключение между обработкой проволоки и прутка:

-

Двухрежимный узел подачи: оснащен двумя подающими устройствами: стойкой для катушек с проволокой и столом подачи прутков, которые можно гибко переключать в зависимости от типа сырья. Конец проволоки оснащен гидравлическим натяжным устройством, подходящим для рулонных прутков диаметром 4–12 мм, с функцией автоматического предотвращения спутывания проволоки; конец прутка оснащен V-образным износостойким подающим роликовым столом, подходящим для прямых прутков диаметром 10–25 мм, со скоростью подачи до 60 м/мин. Поддерживает одновременную подачу нескольких деталей и обеспечивает непрерывное пополнение запасов благодаря интеллектуальному датчику уровня материала.

-

Интеллектуальный выпрямляющий стол: оснащен несколькими комплектами прецизионных правильных роликов и сервоприводом. При обработке проволоки внутренние напряжения в катушке устраняются за счет адаптивной регулировки давления; при обработке прутков точность выпрямления достигается за счет позиционирования контрольных образцов. Система выпрямления оснащена встроенным модулем определения диаметра, который автоматически подбирает параметры выпрямления в соответствии со спецификациями стального прутка. Точность выпрямления достигает ±0,5 мм/м, что обеспечивает точность последующей обработки.

-

Прецизионная резка: оснащена гидравлическим высокоскоростным режущим блоком с лезвиями из сплава, обеспечивающим высокую скорость резки и ровную поверхность без заусенцев. Благодаря двухступенчатому управлению длиной с помощью серводвигателя и энкодера, точность резки достигает ±1 мм, что позволяет устанавливать произвольную длину в диапазоне от 60 до 1000 мм. Станок может выполнять как одиночную, так и непрерывную резку партии стальных прутков различных спецификаций, при этом эффективность резки на 40% выше, чем у традиционного оборудования.

-

Многомерный этап гибки колец: основной механизм гибки колец приводится в движение серводвигателем, вращающимся на 360°, и оснащен быстрозаменяемыми гибочными штампами. Он поддерживает гибку колец любой формы с числом сторон менее 20, включая квадратные, прямоугольные, ромбические, многоугольные и различные специальные формы. Усилие гибки колец автоматически регулируется в соответствии с характеристиками проволоки и прутков. Минимальный размер гибки колец проволоки может достигать 60×60 мм, а максимальная точность угла гибки колец прутков составляет ±0,5°, без пружинения и деформации в процессе гибки.

-

Этап сортировки готовой продукции: соединен с классифицирующим силосом посредством интеллектуального поворотного устройства и автоматически сортирует готовую продукцию по различным силосам в соответствии с заданными характеристиками. Система оснащена функцией подсчета, которая отображает выход каждой спецификации в режиме реального времени, обеспечивая автоматическое управление всем процессом, от подачи сырья до сбора готовой продукции.

II. Основные параметры производительности

| Категория параметра |

Конкретные показатели |

Примечания |

|---|

| Диапазон обработки |

Проволока: Φ4-12 мм (круглая сталь/сталь с резьбой); Пруток: Φ10-25 мм (сталь с резьбой) |

Подходит для прутков стали марок HRB335/400/400E/500 |

| Точность обработки |

Точность длины ±1 мм; Точность угла ±0,5°; Точность выпрямления ±0,5 мм/м |

Двойное управление серводвигателем + энкодером |

| Эффективность производства |

1800-2200 шт/час (стремена); Время обработки единичной детали ≤3 секунды |

Измеренное значение стандартных хомутов из проволоки Φ8 (300×300 мм) |

| Конфигурация питания |

Общая мощность 22 кВт; Серводвигатель выпрямления 9,5 кВт; Серводвигатель гибки пялец 5,5 кВт; Двигатель резки 5,5 кВт |

Энергосберегающая сервосистема, потребление энергии на 25% ниже, чем у традиционного оборудования |

| Технические характеристики оборудования |

Габаритные размеры 3200×1200×1850 мм; Общий вес около 2,8 тонны. |

Оснащен универсальными колесами для удобства перемещения по объекту. |

| Конфигурация функции |

Может хранить 100 наборов параметров обработки; Поддерживает обработку специальной формы в пределах 20 сторон; Оснащен системой самодиагностики неисправностей |

Управление с помощью 7-дюймового цветного сенсорного экрана |

III. Основные конкурентные преимущества

-

Две функции на одной линии, совместимость с многопрофильной обработкой. Это позволяет преодолеть ограничения традиционного оборудования, связанные с обработкой одного вида сырья, обеспечивая обработку проволоки диаметром 4–12 мм и прутков диаметром 10–25 мм на одной линии. Замена основных компонентов не требуется, а тип сырья можно переключать только с помощью сенсорного экрана. По сравнению с покупкой станка для гибки проволоки и прутков по отдельности, это позволяет снизить затраты на оборудование более чем на 40% и сэкономить 50% занимаемой площади. Станок особенно подходит для малых и средних перерабатывающих предприятий и строительных площадок с ограниченным пространством.

-

Полная автоматизация процесса, резкое снижение трудозатрат. Весь процесс, от подачи сырья до сортировки готовой продукции, происходит автоматически. Для настройки параметров и пополнения запасов сырья требуется всего один оператор, а основные процессы, такие как правка, резка и гибка колец, не требуют ручного труда. По сравнению с традиционным ручным и полумеханизированным способом обработки, трудозатраты сокращаются более чем на 80%. В расчете на одну смену продолжительностью 10 часов, это позволяет заменить 20-30 квалифицированных рабочих, экономя более 1,5 млн юаней в год.

-

Точное управление, минимальные потери материала. Благодаря двойному замкнутому контуру управления (сервопривод + фотоэлектрическое обнаружение) погрешность длины реза контролируется в пределах ±1 мм, точность угла изгиба кольца достигает ±0,5°, а процент годности продукции составляет 100%, что полностью исключает потери на доработку, вызванные отклонениями размеров. Непрерывный процесс формовки практически исключает потери материала при обработке проволоки, а отход прутка может контролироваться в пределах 50 мм. Коэффициент использования материала увеличивается на 3–5% по сравнению с традиционными процессами. Рассчитано на обработку 1000 тонн стального прутка в год, что позволяет сэкономить более 100 000 юаней на расходах на сырье.

-

Гибкость и эффективность, адаптация к различным производственным потребностям. 7-дюймовый цветной сенсорный экран оснащен интеллектуальной операционной системой с поддержкой графического ввода параметров и сохранением 100 наборов параметров обработки различных спецификаций. Для многосерийного и мелкосерийного производства переключение параметров занимает всего 30 секунд. Станок способен обрабатывать квадратные, прямоугольные, ромбические, многоугольные и различные специальные формы хомуты, удовлетворяя потребности в обработке стальной арматуры для различных проектов, таких как жилищное строительство, мосты и туннели. Станок подходит для обработки стальной арматуры различной прочности от HRB335 до HRB500 и позволяет выполнять многоспециализированную обработку без замены штампов.

-

Прочность и стабильность, контролируемые расходы на эксплуатацию и обслуживание. Основные компоненты изготовлены из износостойких материалов: правильный диск изготовлен из сплава Cr12MoV, срок службы которого увеличен на 60%; режущее лезвие изготовлено из вольфрамовой стали, что позволяет производить непрерывную обработку более 50 000 раз после одной замены; механизм гибки кольца имеет герметичную конструкцию, что эффективно предотвращает попадание пыли и грязи и снижает частоту технического обслуживания. Оборудование оснащено системой самодиагностики неисправностей, которая отслеживает состояние работы в режиме реального времени и предупреждает о неисправностях. Годовой процент отказов составляет менее 5%, а расходы на эксплуатацию и обслуживание на 20% ниже, чем у аналогичной продукции.

IV. Сценарии применения и успешные случаи

Это оборудование подходит для различных сценариев строительства, особенно для обработки хомутов в жилищном строительстве, обработки стержней специальной формы в мостах и туннелях, обработки стандартизированной стальной арматуры на заводах по производству сборных компонентов и многоспециализированной пакетной обработки в центрах обработки и распределения стальной арматуры. В настоящее время оно успешно применяется в таких проектах, как проект доступного жилья Пятого инженерного бюро строительства Китая, проект туннеля 17-й группы бюро железных дорог Китая и крупный завод по производству сборных компонентов. В случае завода по производству сборных компонентов оборудование производит более 20 000 стандартных хомутов за смену в день, норма потерь материала снижается с 8% от традиционного процесса до 3%, экономя более 2 миллионов юаней затрат в год. Точность продукции полностью соответствует требованиям национального Кодекса по приемке качества строительства бетонных конструкций.