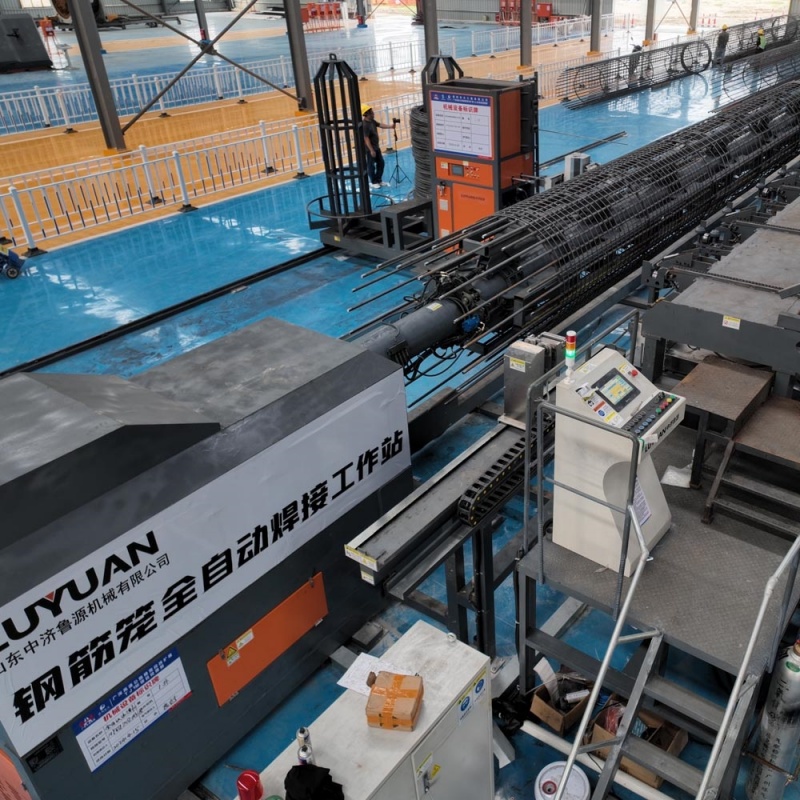

Полностью автоматизированная станция сварки арматурных каркасов – это интеллектуальное оборудование, объединяющее в себе механическую конструкцию, автоматическое управление и сварочные технологии, специально разработанное для крупномасштабного производства арматурных каркасов. При строительстве крупных объектов, таких как мосты, высотные здания и объекты атомной энергетики, арматурные каркасы служат основным компонентом свайных фундаментов. Их качество и эффективность обработки напрямую влияют на безопасность и ход реализации всего проекта.

Традиционная ручная сварка арматурных каркасов сопряжена с такими проблемами, как высокая трудоёмкость, нестабильное качество сварки и несоответствие характеристикам. В этих условиях появились полностью автоматические рабочие станции для сварки арматурных каркасов, которые благодаря своей высокой эффективности, точности и надёжности стимулируют развитие отрасли обработки арматуры.

![рабочая станция для сварки арматурных каркасов рабочая станция для сварки арматурных каркасов]()

Оснащенная системой автоматического программного управления, рабочая станция реализует полностью автоматизированные процессы формирования арматурных каркасов, включая подачу рабочей арматуры, рихтовку и навивку хомутов, а также приварку хомутов к рабочей арматуре. Это значительно повышает как производительность обработки арматурных каркасов, так и качество готовой продукции.

Быстрое производство: Если взять в качестве примера арматурный каркас диаметром 1 метр и длиной 12 метров, то рабочая станция может изготовить одно готовое изделие всего за 20–30 минут.

Непрерывная работа: Некоторые модели оборудования установили рекорд производительности в строительстве высокоскоростных железных дорог, достигнув суточной производительности в 75 секций 9-метровых клетей (675 метров в сутки).

Экономия труда: Для традиционного ручного производства требуется 8–10 рабочих, тогда как для автоматизированного рабочего места достаточно всего 3–6 операторов, что позволяет сократить затраты на рабочую силу на 30–50%.

Равномерное расстояние: Полностью механизированная интеллектуальная намотка обеспечивает равномерное расстояние между основной арматурой и намоточной арматурой, а также постоянный диаметр арматурных каркасов.

Стабильное качество сварки: Использование сварочного аппарата с защитой CO₂ позволяет уменьшить количество сварочного шлака и добиться высокого качества сварки; дополнительный автоматический сварочный манипулятор может достигать скорости сварки 40–60 точек в минуту.

Интеллектуальный мониторинг: Интерфейс мониторинга позволяет контролировать фактическое качество сварки в режиме реального времени. В случае ошибок могут быть приняты своевременные меры для обеспечения стандартизации и единообразия продукции.

Экономия затрат на рабочую силу: По сравнению с традиционной ручной сваркой, этот метод позволяет сократить число рабочих на 3–5 человек, что значительно снижает затраты на рабочую силу.

Меньше отходов материала: Точное автоматическое управление позволяет избежать отходов материала и повысить коэффициент использования стали.

Низкие затраты на техническое обслуживание: Ключевые компоненты оборудования изготовлены из высококачественных материалов и обработаны с использованием специальных процессов, что обеспечивает долговечность и снижает частоту и затраты на техническое обслуживание.

ПЛК и сенсорное управление: Простота эксплуатации благодаря гибким настройкам параметров, поддерживающим быстрое переключение между арматурными каркасами различных спецификаций.

Сервомоторный привод: Обеспечивает соответствие общих размеров готовых клеток установленным требованиям.

Широкий диапазон параметров: Подходит для свай диаметром от Φ800 мм до Φ2500 мм, стандартной длины арматурного каркаса 12 метров (изготавливается по индивидуальному заказу), диаметра основной арматуры от Φ12 мм до Φ40 мм и диаметра навивной арматуры от Φ5 мм до Φ16 мм.

Высокопрочные материалы: Вся машина изготовлена из толстой холоднокатаной стали, что делает корпус более прочным и долговечным.

Оптимизированная система трансмиссии: Использует звездочку и цепную передачу для вращения, обеспечивая стабильную работу.

![рабочая станция для сварки арматурных каркасов рабочая станция для сварки арматурных каркасов]()

Стандартизированный процесс работы полностью автоматического рабочего места по сварке арматурных каркасов выглядит следующим образом:

Основное подкрепление: Предварительно нарежьте, проденьте и отполируйте основные арматурные элементы, затем поднимите и поместите их на стеллаж для хранения основных арматурных элементов.

Подача спиральной арматуры: Поднимите свернутую арматуру на разгрузочную стойку и подготовьтесь к тяге.

Установка ребер жесткости: Рабочие устанавливают ребра жесткости на главный опорный вал; зонтичная опора вала открывается для фиксации ребер жесткости.

Протягивание и фиксация спиральной арматуры: Пропустите спиральную арматуру через выпрямляющий механизм и закрепите ее на основной арматуре перекрестной сваркой.

Сварка и формовка: Оборудование автоматически выполняет начальную сварку, формальную сварку и окончательную сварку для формирования готового арматурного каркаса.

Разделение и разгрузка: Отделите арматурный каркас от оборудования, выгрузите готовую продукцию и используйте автоматическую тележку для перемещения каркаса, чтобы перевезти готовый арматурный каркас в указанное место.

Сброс оборудования: Подготовка к следующему производственному циклу.

Полностью автоматизированная станция сварки арматурных каркасов широко используется в следующих областях:

Транспортное машиностроение: Свайные фундаменты для высокоскоростных железных дорог, автодорог и мостов.

Городское строительство: Фундаменты высотных зданий и городских виадуков.

Энергетические объекты: Строительство атомных электростанций и проектов водопользования.

Общественные объекты: Строительство аэропортов и портовых терминалов.

С развитием промышленного интеллекта новое поколение оборудования для сварки арматурных каркасов развивается в сторону более высокого уровня интеллекта:

Гибкое производство: Реализуйте быстрое переключение спецификаций с помощью MES (системы управления производством), поддерживая непрерывное производство мелкосерийных многоспециализированных заказов.

Мониторинг данных: Встроенная база данных параметров процесса автоматически вызывает оптимальные параметры сварки, снижая зависимость от операторов.

Удаленное управление: Обеспечить возможность мониторинга хода производства и сводки результатов в режиме реального времени, а также обеспечить бережливое управление за счет передачи данных в режиме реального времени.

Благодаря технологическим инновациям в области автоматизации и интеллекта полностью автоматическая рабочая станция для сварки арматурных каркасов решает многие проблемы традиционной обработки арматурных каркасов и обеспечивает оптимальный баланс качества, эффективности и стоимости.

Поскольку строительная отрасль продолжает повышать требования к качеству проектов, ходу строительства и безопасности работ, это интеллектуальное оборудование, несомненно, станет основным выбором в области обработки арматуры в будущем, обеспечивая надежную поддержку оборудования при строительстве различных крупномасштабных проектов.