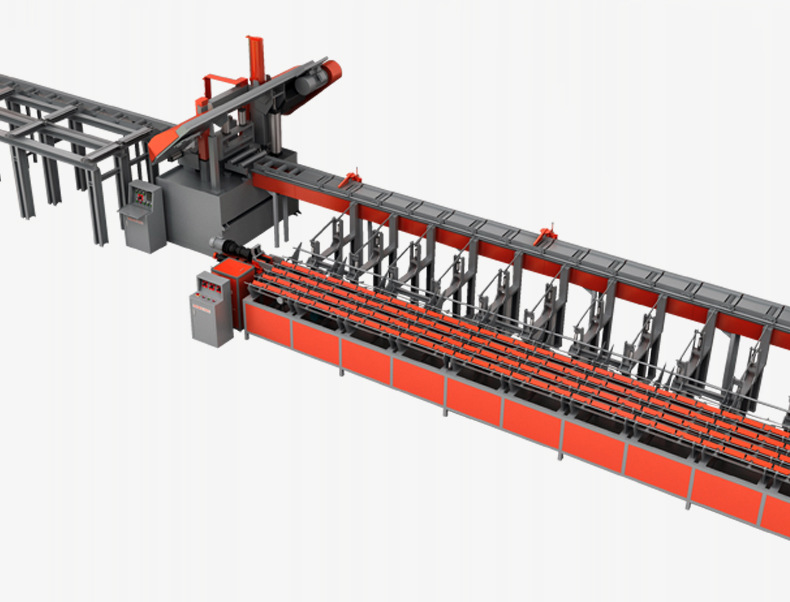

Полностью автоматическая линия по резке, высадке и нарезанию резьбы стального прутка объединяет полностью автоматизированные процессырезка, высадка и нарезание резьбы, завершив преобразование необработанных стальных прутков в полуфабрикаты с резьбовыми концами в кратчайшие сроки, что значительно сокращает время передачи процесса.

Два основных процесса резки и высадки тесно связаны посредством интеллектуальной системы управления, которая в режиме реального времени отслеживает ключевые параметры, такие как точность длины стального прутка и размеры высадки конца. Аномальные условия автоматически обнаруживаются и запускают механизмы исправления ошибок для обеспечения стабильности качества процесса.

Оборудование оснащено удобным интерфейсом, поддерживающим визуальную настройку и регулировку таких параметров, как длина резки и сила осадки. Модульная производственная линия может быть гибко разобрана на независимые режущие узлы и узлы высадки-нарезания резьбы для автономного использования, адаптируясь к различным требованиям производительности. Усовершенствованная система сервоуправления повышает как точность позиционирования резки, так и эффективность высадки-нарезания резьбы.

Интеграция полной автоматизации процесса: Охватывает четыре процесса: стальной прутокподача, резка на фиксированную длину, высадка концов и нарезание резьбы. Высокая автоматизация значительно снижает ручное вмешательство и трудоемкость.

Интеллектуальный модуль резки:

Оснащен высокоточным отрезным устройством фиксированной длины, обеспечивающим точную резку стальных прутков длиной от 1,5 до 12 метров с погрешностью длины, контролируемой на уровне ±1 мм/м;

Плавно регулируемая скорость подачи режущей кромки позволяет эффективно резать стальные прутки разного диаметра (Φ16~) со скоростью резки 90 метров в минуту.

Бесшовная связь процессов:

Оборудование для резки напрямую связано с оборудованием для высадки-нарезки резьбы через интеллектуальный конвейерный путь. После резки стальные прутки автоматически поступают на станцию высадки без ручного перемещения, что позволяет избежать занимания места на складе и межпроцессных потерь;

Боковое устройство подачи в сочетании с интеллектуальным механизмом подачи обеспечивает автоматическое пополнение материала на станции резки. Когда следующий процесс пуст после обработки, он автоматически транспортирует необработанные стальные прутки в зону резки.

Технологические преимущества:

Интегрированная конструкция высадки и резьбы обеспечивает высадку концов и нарезание резьбы (максимальная длина 80 мм) для стальных стержней диаметром 16-40 мм, отвечая высоким требованиям точности механических соединений для стержней из строительной стали;

Гидравлическая система зажима и управление воздушным контуром (давление 0,8 МПа) обеспечивают устойчивость стального прутка во время резки и высадки, исключая ошибки обработки, вызванные смещением.

Гибкость оборудования:

Линия резки и линия высадки-нарезки могут работать независимо друг от друга, что подходит как для крупносерийного конвейерного производства, так и для мелко- и среднесерийной обработки;

Модульная конструкция конструкции облегчает последующее обслуживание и расширение функций, например, модернизацию до полностью автоматических кормовых роботов или стыковку с системами управления производством MES.

Модель: 600

Диапазон диаметров резки: Φ16~ (подходит для горячекатаных ребристых стальных стержней и гладких круглых стальных стержней для строительства)

Диапазон длин резки стального прутка: 1,5~12 метров

Точность контроля длины: ±1мм/м (погрешность ≤1мм на метр длины)

Скорость резания: 90 метров/минуту (скорость транспортировки стальных прутков, определяющая эффективность непрерывного производства)

Метод зажима: Гидравлический автоматический зажим, гарантирующий отсутствие колебаний во время резки

Мощность главного двигателя: 4 кВт (система резки)

Поддерживаемые устройства:

Интеллектуальный датчик фиксированной длины: калибровка длины резки в реальном времени с помощью лазерного дальномера или энкодеров;

Система сбора отходов: автоматически утилизирует концы стальных прутков, образующиеся при резке, поддерживая чистоту на рабочем месте.

(Дополнительные параметры связи, связанные с резкой, в дополнение к исходным параметрам)

Эффективность режуще-высадочного звена: Время от завершения резки до подачи на станцию высадки <5 секунд (в зависимости от длины стального прутка)

Метод управления связью: Управление программированием промышленного ПЛК, поддерживающее совместную оптимизацию параметров резки и высадки (например, автоматическая регулировка давления высадки в зависимости от длины резки).

Подходящий статус стального прутка после резки: Поддерживает прямую высадку прямых прутков и прутков фиксированной длины без вторичной правки.

Полнота процесса: Четко определяет «резку» как один из основных процессов, дополняя полное описание процесса «подача → резка → высадка → нарезание резьбы», чтобы подчеркнуть интегрированные функции производственной линии.

Улучшение технических деталей:

Добавлен «Интеллектуальный модуль резки» в «Характеристики продукта» для уточнения точности резки (±1 мм/м), скорости (90 м/мин) и других параметров;

Подчеркивает механизм связи между резкой и высадкой (автоматическая транспортировка, совместная работа параметров) для отражения систематических преимуществ производственной линии.

Последовательность терминологии:

Переводит «Cutting» как «剪切» (для резки стального прутка), чтобы отличать его от «锯切» (пиление). Если оригинальное оборудование включает функции пиления, «пиление» может быть сохранено, но здесь акцент делается на «резке» в соответствии с запросом пользователя;

Дополняет профессиональные термины, такие как «резка фиксированной длины» и «гидравлический зажим», для соответствия стандартам отрасли механической обработки.

Адаптация сценария применения:

Подчеркивает пригодность процесса резки для обработки прутков из строительной стали (диапазон диаметра/длины), разъясняя ценность применения оборудования при предварительной обработке для механических соединений стальных прутков (например, высадка концов и нарезание резьбы для муфтовых соединений).

В этом переводе полностью представлена «режущая» функция производственной линии с точки зрения технических параметров, взаимосвязи процессов и контроля качества, образуя органическое целое с исходными процессами высадки и нарезания резьбы для удовлетворения потребностей пользователя в описании функций полного технологического процесса оборудования.

![Автоматическая линия по распиловке, высадке, нарезанию резьбы и полировке стальных прутков Автоматическая линия по распиловке, высадке, нарезанию резьбы и полировке стальных прутков]()

![Автоматическая линия по распиловке, высадке, нарезанию резьбы и полировке стальных прутков Автоматическая линия по распиловке, высадке, нарезанию резьбы и полировке стальных прутков]()

![Автоматическая линия по распиловке, высадке, нарезанию резьбы и полировке стальных прутков Автоматическая линия по распиловке, высадке, нарезанию резьбы и полировке стальных прутков]()

![Автоматическая линия по распиловке, высадке, нарезанию резьбы и полировке стальных прутков Автоматическая линия по распиловке, высадке, нарезанию резьбы и полировке стальных прутков]()